生基板を用いたプリント基板の自作というと日本ではトナー転写が広く知られた手法ですが、今回は海外のMakerの間でよく使われているドライフィルムを試してみました。ドライフィルムとはフォトレジストの一種で、フィルム状のレジストが保護シートで挟まれた構造になっており、レジスト部分を生基板に貼り付けて露光すると、ネガ型の場合は紫外線が照射された部分が硬化してエッチング時にパターン部分を保護するというものです。一般的に、基板工場ではこれを使ってプリント基板を作ってます。液状のレジストも市販されてますが、これは均一に塗布するのが至難の業らしくあまりオススメしません。

また、市販の感光基板の場合一発勝負ですが、ドライフィルムを使う場合はエッチング以前の工程であれば何度でもやり直せるというのも大きなメリットです。

では実際に基板を作ってみましょう。

ドライフィルムによる感光基板の自作に必要なものは以下の通りです。

・ドライフィルム

デュポン社のFX515というフィルムをeBayで買いました。"Dry Film"や"Photo resist"と検索すれば他にもいろいろ見つかります。FX515は後述のように粘着力が強すぎな感があるのでやめたほうがいいかもしれません。eBayやAliexpressで売っている格安フィルムが良さそうです。

・炭酸ナトリウム

露光後の現像に使います。上記のドライフィルムに付属してましたが、簡単に入手可能なので買ってもいいでしょう。(ビニールの小袋に入れるとヤバイ粉みたいになってしまいますね...。)

・生基板

ヤフオクで安く入手した生基板を使いました。

・OHPシート

パターンを印刷して露光時の転写シートを作ります。

・インクジェットプリンター

上の写真には写ってないですが、OHPシートにパターンを印刷するためにプリンターも必要です。

・ラミネーター

ドライフィルムを基板に貼り付けます。アイリスオーヤマのLTA42Eという機種を使いました。後部のトレーを取り外す必要がありますが、底部のネジ6本を緩めて開腹するだけで取り外せました。

・露光機

その名の通りです。これを機に露光機を自作しました。

・塩化第二鉄液

エッチングに使います。

・パイプユニッシュ

水酸化ナトリウム溶液もしくは水酸化カルシウム溶液により硬化したフィルムを除去しますが、なかなか入手が難しいので、今回は市販のパイプ洗浄剤を使いました。

必要な物が揃ったら、早速感光基板を作ってみましょう。

1.OHPシートにパターンを印刷する

ドライレジストは紫外線が当たったところが硬化するので、転写シートはネガで印刷します。今回はkicadを使いました。Pcbnewでの製造ファイル出力の際に「ネガ出力」の欄にチェックを入れてSVGファイルで出力します。

こんな感じです。

印刷はCanonのMG3700というインクジェットプリンターを使いました。なるべくインクが濃い方がいいので、濃度を最大にし印刷品質も最高にして印刷しました。デフォルトの設定と比べると全く濃さが違います。

こんな感じです。

2.生基板を準備する

新品の生基板であれば磨かずに使ったほうがシートが粘着しづらいのでやり易いです。ひどく酸化していたり汚れていたりする場合はスチールウールなどでよく磨いてください。

3.ドライフィルムを基板に貼り付ける

この工程が一番難しいと思います。使うフィルムによりますが、FX515は感度が高いので部屋を薄暗くして作業した方がいいと思います。

シワを防ぐため、基板と同じかそれよりも一回り小さくドライフィルムを切ります。その後フィルム片面の保護シートを剥がしますが、セロテープやマスキングテープをフィルムの角の両面に貼り付け、保護シートと一緒に剥がすと簡単です。

(うーん見づらい...)

保護シートを剥がしたら、フィルム面を基板にそーっと置き、一辺の数mmをトントンと叩いて軽く貼り付けます。その一辺から少しずつ空気を抜きながら貼り付けます。薄っすらと空気が残っていてもいけません。丁寧に追い出しながら貼り付けてください。ただし、あまり強くこするとシワになりますので注意してください。イメージとしては、スマホの保護フィルムを貼る時の感覚です。

次に基板をラミネーターで熱してフィルムを接着しますが、LTA42Eの場合は温度設定を最も低いAに設定したところ一番うまく行きました。フィルムの種類やラミネーターによって異なると思いますので、ここは試行錯誤してください。貼り付けに失敗しても炭酸ナトリウム溶液で除去可能です。

基板は熱容量が大きいので1回通しただけでは加熱不足ですので、数回通します。

これで感光基板は完成です。

4.パターンを転写する

ここからは普通の感光基板を使う場合とほぼ同じです。転写シートと基板をよく密着させ、紫外線ライトで露光します。インク面が基板側(銅箔)になるようにしてください。

今回用いたFX515はかなり高感度なのか、10W型ケミカルランプ2本、管と基板との距離が約4cmで40秒くらいがちょうどいい感じでした。ここも各自試行錯誤してください。やり直すときは水酸化ナトリウム水溶液(パイプハイター)をかけてフィルムを剥がします。

露光が完了すると上の写真のようになります。

5.現像

次に現像ですが、保護フィルムを剥がし、炭酸ナトリウム溶液に浸して硬化していない部分を除去(現像)します。柔らかいブラシなどでこすると良いと思います。

こんな感じです。現像が終わったらマジックペンなどでパターンを修正します。

6.エッチング

これを塩化第二鉄液に浸しエッチングすればプリント基板の完成です。エッチングに関しては先人の方々が色々と公開されてますのでそちらを参照してください。

7.フィルムを除去する

水酸化ナトリウム水溶液(パイプユニッシュ)をかけて硬化したフィルムを除去すればプリント基板の完成です。なるべく直接触れないように気をつけてください。皮膚が溶けます。

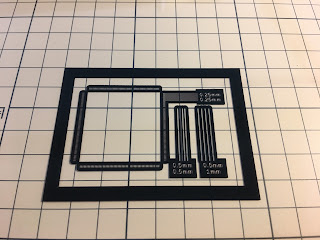

今回はフィルムの貼り付けが下手だったせいでパターン切れやブリッジが生じてますが、もっと丁寧にやれば線幅0.2mm線間0.3mmくらいはいけそうです。

同じ手法で作った基板の写真を載せておきます。

ちなみに上の写真はリニアアンプの基板で、こんな感じになりました。

---

フィルムの貼り付けがなかなか難儀でいろいろと試行錯誤を要しましたが、海外の先人の例をみると、フィルムの一辺を軽く接着しただけでラミネーターに通していますし、FX515よりもっと粘着性の低いフィルムを使えばラミネーターに通す前に全体を貼り付ける工程は飛ばせるかもしれません。

今回の工程がベストとは思っておりませんので、ぜひ多くの方に試していただいて、工程の改善が進めばと思います。